讓我想到一兩年前的我

當時也是瘋瘋的 想做自己的輪子

花了很久很久的時間 很多的錢

一切的所知道的 都在網路上查到的

我想 就發篇文章當作紀念吧

因為騎車 才接觸到碳纖

他的重量強度比 讓我實在驚艷不已

我喜歡輪子 因為他的力學行為真的很有趣

有天輪子壞了 撞到路上的一個窟巄 就毀掉了

乾脆想說

碳纖不過是加熱加壓而已 那自己來做一個吧

沒有認識的人可以問 就自己讀書吧

在淡江航太的網頁裡 找到這本書

Composite Materials Science and Applications, 2nd Edition

在中央圖書館裡面有論文可以參考

力學的部分 很基礎的靜力學 材料力學 就夠了

後來為了 跟模具廠討論 又學了3D繪圖 SolidWorks

乾脆再來分析看看 所以有限元的ANSYS 也出馬了

ANSYS 的workbench 沒有複合材料

複合材料只能用傳統的分析介面

光是建模就很痛苦

後來找到 Nastran 內建於Solidworks 的複材分析

還不錯用

不過 程式很不穩定 常常會當掉

先前準備大概就這樣

---------------------

材料 :

第一次詢問預浸布廠商的時候 被問到一個問題

碳纖等級? FAW多少? 樹脂含量多少? 真的是一點概念都沒有

FAW 就是每平方公尺的單位重

碳纖的詳細規格 建議還是看TORAY 的網站

樹脂含量 一般而言 UD會在37% 3K編織布在45%

樹脂種類也很多種 有不同溫度固化 不同Tg點 流動性

廠商的技術資料要看清楚

不過實際測試下來3K 的編織布 強度大約只剩下60%

所以後來就只採用UD了

-----------------------

模具 :

沒有人可以問 模具廠也沒做過這樣的東西 所以只好自己設計模具

CNC中

------------------------

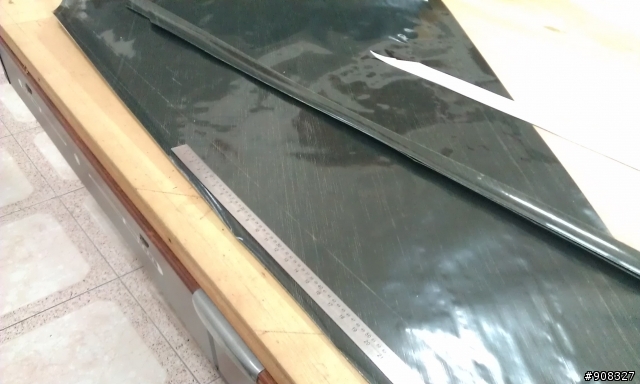

碳纖貼合

碳纖預浸布買來的時候 像是一大捲超大的捲筒衛生紙一樣

用刀子就可以切下來

纖維有方向性

所以角度 厚度 排列的方式 會決定後來成型後的特性

這用Netstran 可以先模擬出來

有點low 但是美工刀跟鐵尺就夠了

再一層層的貼合在模具上

然後 再加上 離型層 透氣層 密閉層

抽至真空

------------------------

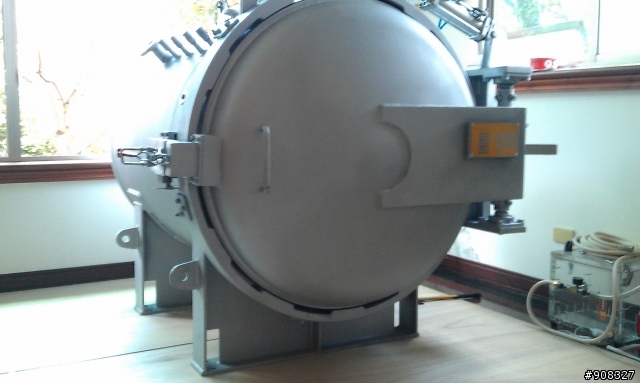

重武器上場

丟進壓力釜裡面 讓樹脂固化

在高壓和高溫下 要完全密閉 讓纖維內部還是呈現真空的狀態

真的是很難很難 搞了最久 應該就是這一關吧

等....等....等....

爐子升溫 加壓 模具升溫 樹脂固化 Tg點發展完成 降溫

等....等....等....

-------------------------

脫模

這時候多餘的膠 會被剛才的透氣層給吸附

把不要的離型層 透氣層 密閉層 給撕掉

--------------------------

修邊

--------------------------

組合

因為壓力釜只能做出半面模

沒有辦法像熱壓機吹氣一次成型

所以一樣的方法 再做出底面

把兩個圓結合在一起 定心 膠合

--------------------------

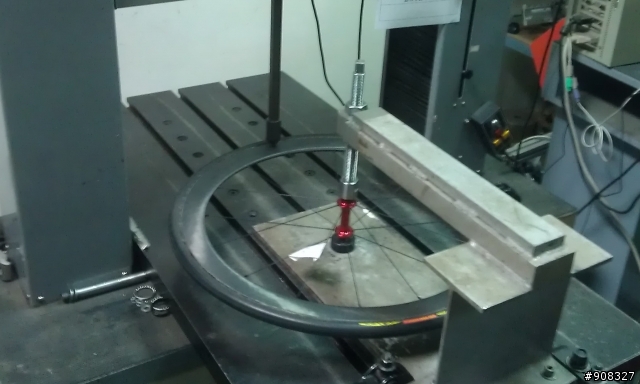

鑽孔

自己拿鑽孔機來改造的 再多加兩軸傾斜 這樣就可以專出多角度的孔位

--------------------------

編輪

前輪張力 120kgf 16根1422鋼絲

後輪 驅動邊 130kgf 非驅動邊80kgf 20根鋼絲 (1425+1422)

--------------------------

所以啦

前502.5g 後684 = 1186.5 kg

後淪為了平衡張力差 就亂搞出個偏心框

---------------------------

測試

其實自己做出來 也不知道到底如何 上機台來看看真章

(這裡要感謝很多的人 提供協助)

疲勞測試

剎車耐熱測試

極限強度

---------------------------

於是

可以騎自己土砲的輪子.... 無價

----------------------------

後記:

沒想到 反應這麼大

講實話 我只有一台壓力釜 鑽孔機 跟模具

花在讀書跟電腦模擬的時間 遠遠超過動手做的時間

CNC 是模具廠的 我只是設計模具的3D圖面而已

測試機台 都是透過車友的朋友 輾轉認識的

也有花錢去台中自行車中心 測試

其實~ 我不是這業界 要去拜託人家 還真的很困難

有時候也會猶豫很久 被笑也當作很正常

一開始只是靠抽真空 加熱成型 但是有很多不良的影響

所以才狠下心買了壓力釜 連壓力釜也是自己改

為了省錢 把控制 保溫都拿掉了

有時候 真的只需要熱情...真的