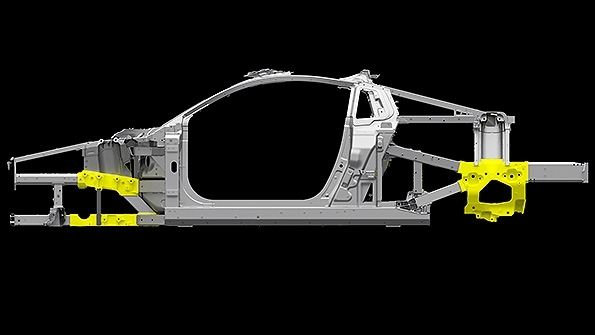

之所以主結構選擇鋁而非碳纖維,在於考量後續損壞維護的便利及成本(不過有這車、不幸大撞應該也跟1代差不多要整個切掉再重新焊接,或者另外再買一台)

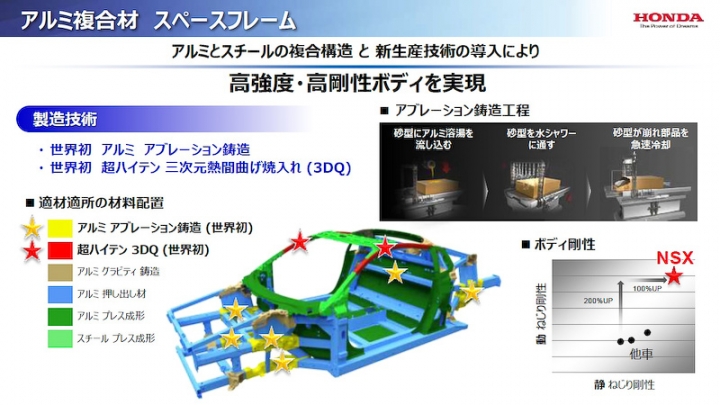

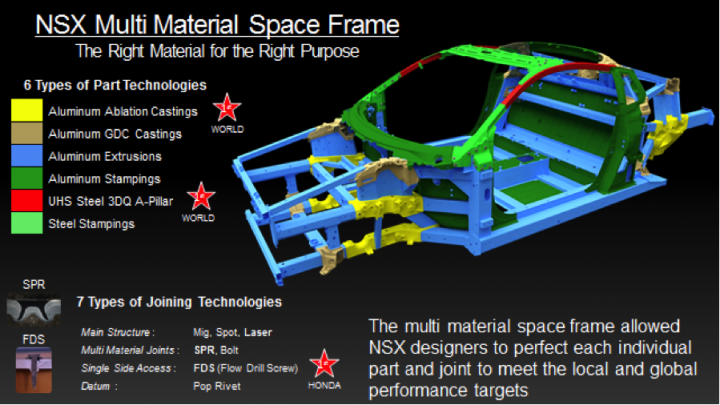

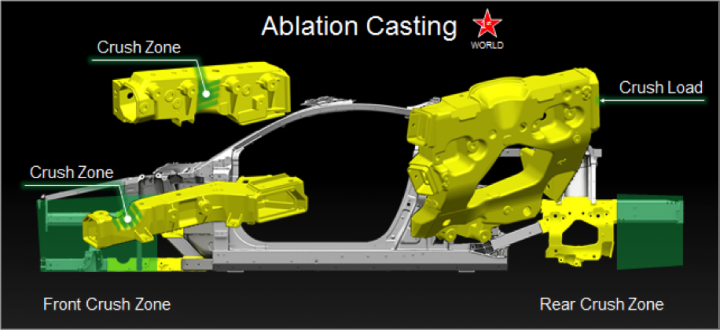

此外當中有2件業界率先使用之技術,首先就是黃色部分Ablation Casting(小弟稱為融解鑄造)

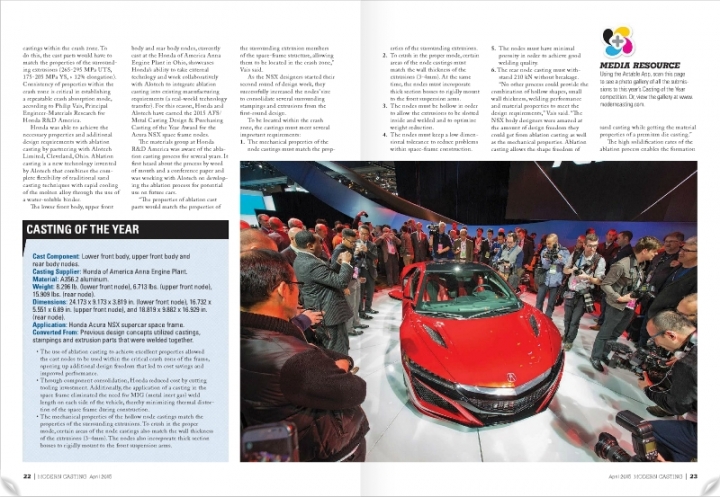

這項贏得美國鑄造學會Casting of the Year獎項的技術

實際上為ALOTECH發明進行基礎研究,並交由ACURA生產製作

因此位於北美俄亥俄州的ACURA ANNA引擎廠,是汽車產業唯一擁有該工法的工廠

特色在於藉精確控制水溶性粘合劑的水流,與砂模鑄造的形狀自由度相結合,同時又能快速冷卻砂模部件(不過別問怎麼做,我不知道)

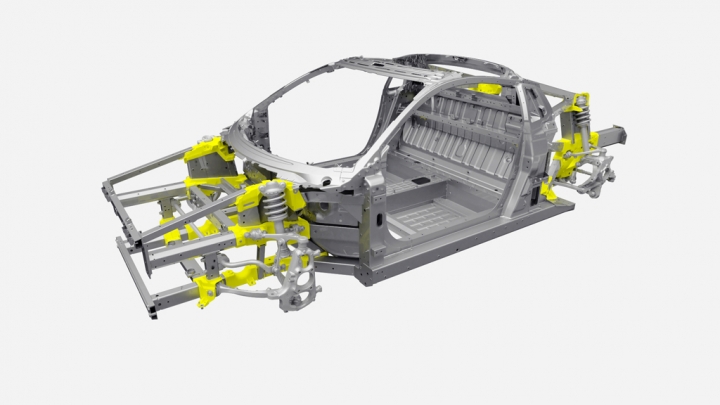

從圖片中看來,這工法製作部件有6個,分別是前、後懸掛及引擎後方的固定點

官方表示NSX發展過程中,最為困難的設計挑戰之一

需確保懸掛最佳的結構剛性,而在意外碰撞時又能吸收撞擊力

前方碰撞必須吸收撞擊能量,使傳遞到車艙能量最小化,後方碰撞情況亦然,但後方剛性要求更大

除轉移撞擊能量到後車架,更得牢牢固定動力機構,避免後方遭撞擊時,整顆引擎遭擠壓進入車艙內慘案

融解鑄造允許製作成中空形式,並且在剛性、厚度、重量及可變形性之間取得最佳平衡

這些部件降低重量之餘,同時提供卓越剛性以及巨大延展性

該部件會在155Kn負載下逐步變形,而後方部件更可承受210Kn而不破損

反正白話文意思就是

這很難做但ACURA做出來了,剛性超強、開起來操控好,開去撞山、能吸收撞擊力

避免人外表沒事,身體裡面整組碎光光,大概就這樣...

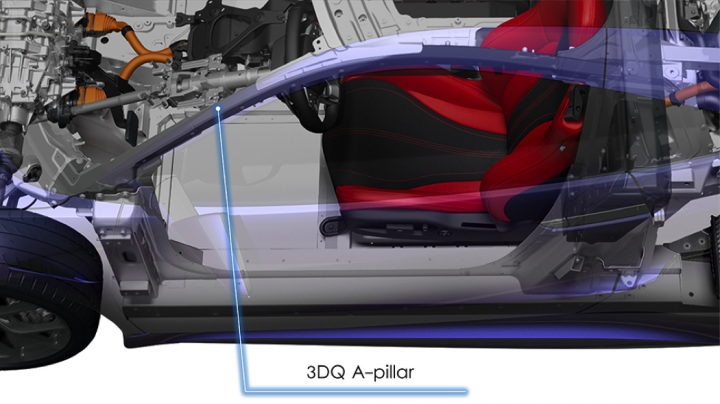

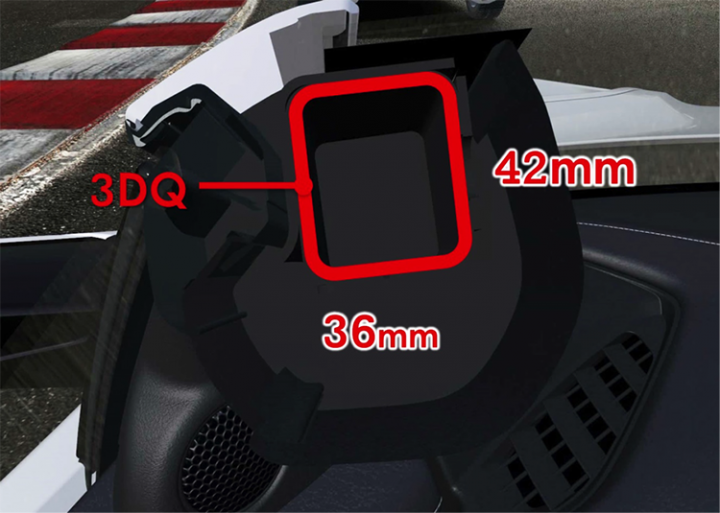

Ablation Casting之後,另一業界率先使用的3DQ

3-Dimensional Bent and Quenched Ultra-High Strength A-Pillar

3D彎曲及淬火製作而成的超高強度A柱

大意是加熱後,用機械手臂以3D方式拉扯,搭配水噴射達成1500MPa超高抗拉強度

經這工法製成A柱,具有非常薄的截面積(89mm),比起傳統工法窄約35mm,視覺阻礙減少36%

兼顧精確的形狀、公差,同時滿足對車頂結構剛性要求,官網表示NSX車頂強度遠高於美國聯邦標準

初代NSX的A柱就滿細,開闊的前視野自然是接班人不可或缺一環

下回見到實車別忘欣賞一下,極為纖細卻強壯無比的A柱唷