我的戒指也重製了幾次,而重製的主要問題是戒體出現裂痕。

最主要的原因就是手工製模總會有些小瑕疵,戒指在後續使用時的應力作用久了...

小瑕疵就變成了一道裂痕跨過線圈。其實戒指作大一點,厚一點也可以解決啦,

不過我就是不想它太大一個.....

後來一直在想有沒有其他的好辦法,製作紮實一點的外殼。

直到最近接觸到了些有關RP(Rapid Prototyping;快速成型)的資訊,興起了用RP方式來製作外殼的想法。

因為我本身就有SOLIDWORKS的基礎,所以建個戒指型的3D模組並不會太難。

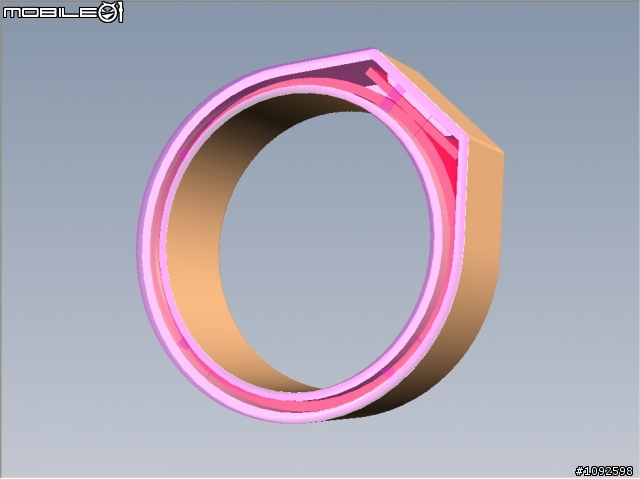

建好的外觀就像下面這樣囉!

接著,就是上網找有幫忙RP代工的廠商或是工作室之類的,下單請對方製作。

這方面製作的設備會影響成品的精緻度,要精度高~~~費用相對就貴囉>_<...

01有篇文章:makerbot之3D Print實測(開箱待補)就是PR的實例。

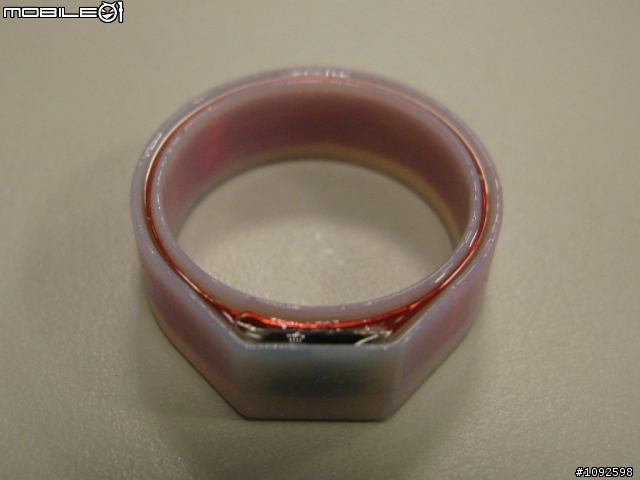

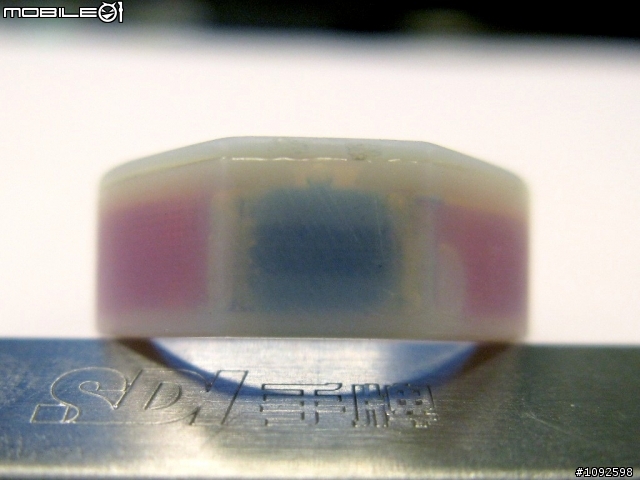

這張就是收到的RP成品,主要的是左邊主體內部空的部份,這邊要放入線圈及悠遊晶片。

而這張照片拍的時侯色偏了,變成米黃色,RP成品其實是灰白色的,而且掐起來有點軟Q軟Q的,

外觀看起來會有些不平整的感覺,而這就是RP分層成型的特點,這邊要靠最後作外觀整修來變好看一點。

而線圈是用管子、膠帶、漆包線、瞬間膠加工而成的,最後再把悠遊晶片焊上去就完成了!

接著將主體內部空的部份加點水晶膠下去,這部份在最後會把線圈及晶片硬化,固定在內部成為一體。水晶膠硬化後,也可以增加戒指整體的硬度。

把線圈及晶片對準主體內的空間塞下去~~~~

上蓋放上去準備壓合~~~

上蓋壓下去後,為了跟主體結合的紮實,再用大支的長尾夾加2片板子夾起來。

接著就放個2天左右,等內部的水晶膠確定硬化後再打開來。

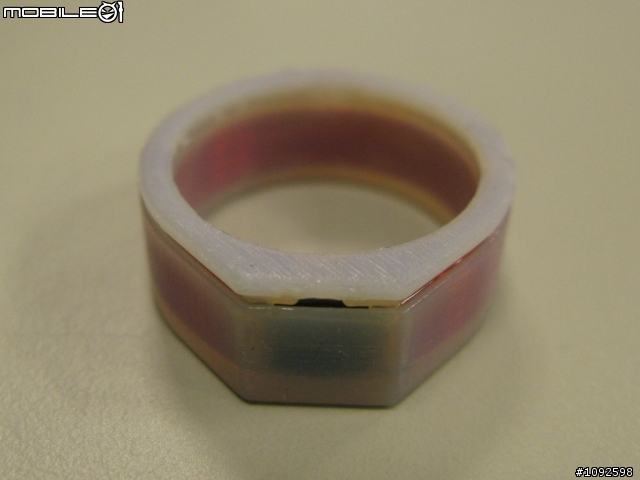

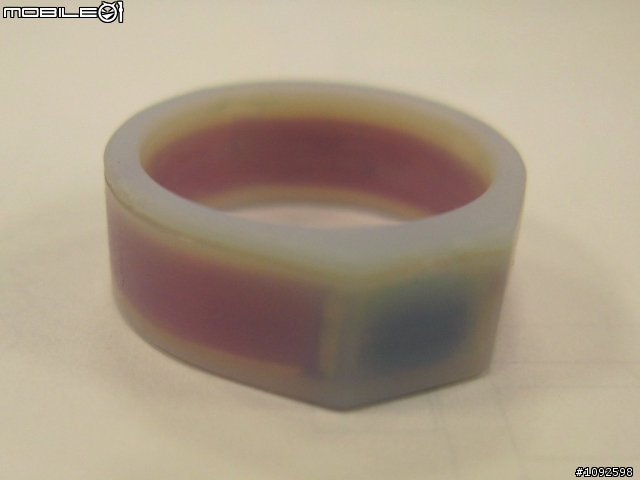

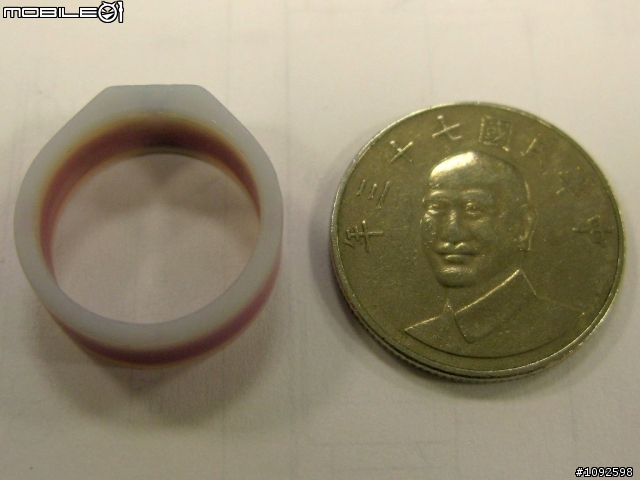

接下來就是把外觀整個修過一次,表面看起來就圓滑許多了。

不過~~~磨過頭了也會有刮痕修不掉>_<...

最後,實體比10圓大一點點,完成度也不錯。

接下來就是長時間的使用,來確認RP的外殼耐用度好不好了~~~~